Nowoczesna technologia i drewno konstrukcyjne

– Kiedyś zawód cieśli kojarzył się przede wszystkim z bardzo tradycyjnym budownictwem drewnianym: deskowaniami, wykonywaniem szalunków drewnianych czy bardzo typowych konstrukcji dachów. Dziś osoba określająca siebie mianem cieśli jest przede wszystkim monterem prefabrykowanych konstrukcji drewnianych, która musi mieć doskonałe rozeznanie zarówno w metodach łączenia drewna, jak i w obsłudze zaawansowanych programów do jego obróbki – mówi Wojciech Sikora z firmy SAWE, która oferuje gotowe wiązary dachowe, prefabrykowane domy drewniane, szalunki do betonu, certyfikowane drewno konstrukcyjne i wyspecjalizowała się w realizacji zadań najbardziej nietypowych, trudnych, uznawanych przez niektórych za niemożliwe do realizacji.

Dlaczego tak wiele się w tej materii zmieniło? Otóż dziś możemy wykonać prefabrykowane konstrukcje dachu w zakładzie na maszynach do wykonywania obróbek ciesielskich w drewnie konstrukcyjnym sterowanych komputerowo, dlatego operator musi poradzić sobie z ich obsługą. Musi ponadto radzić sobie z czytaniem rysunków technicznych, znać różnego typu połączenia ciesielskie, możliwe kształty dachów itp. Kiedyś cieśla chodził po dachu z młotkiem i siekierą, dziś drewno konstrukcyjne na dachy prefabrykowane i drewniane domy prefabrykowane montuje się za pomocą dźwigu.

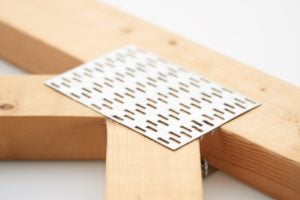

Kiedyś też dachy z drewna mogły mieć rozpiętości od kilku do kilkunastu metrów, w tej chwili, dzięki płytkom kolczastym, dach może mieć rozpiętość nawet 35 m bez podpory w środku.

fot. SAWE

fot. SAWE

-W naszym zakładzie pracuje najnowocześniejsza w Polsce prasa stołowa z automatycznym ustawianiem kształtu wiązara, skonstruowana wspólnie z firmą STAVELSE z Belgii, a także zaawansowane centrum obróbcze Hundegger SC3i. Proces produkcji w znacznym stopniu usprawniło też zainstalowanie projekcji laserowej z firmy Z-laser, a niezależność logistyczną zapewnia nam ciągnik siodłowy oraz wykonana na specjalne zamówienie naczepa niskopodłogowa do przewozu wiązarów o dużych gabarytach – mówi Wojciech Sikora.

Coraz większe doświadczenie i nowoczesny park technologiczny sprawiły, że z biegiem czasu firma SAWE zaczęła specjalizować się w dużych, skomplikowanych konstrukcjach drewnianych. I tak np. w 2012 roku na Uniwersytecie w Rzeszowie powstał nowoczesny i nietuzinkowy budynek Centrum Innowacji i Transferu Wiedzy Techniczno-Przyrodniczej. Forma kopuły i cylindrów została wykonana z wykorzystaniem szalunków do betonu zaprojektowanych i wykonanych w firmie SAWE.

fot. SAWE

fot. SAWE

– Było to duże i ciekawe wyzwanie. W tym wypadku musieliśmy projektować każdy wiązar osobno, a w niektórych elementach były dobrane naprawdę duże przekroje. Wszystkie szalunki cylindrów (w których mieszczą się uczelniane aule) i kopuły były wykonane w konstrukcji drewnianej z litego drewna, łączonego za pomocą płytek kolczastych. Ich kształt uzyskano również za pomocą szalunków drewnianych – wyjaśnia Wojciech Sikora.

fot. SAWE

fot. SAWE

Gotowe dachy i domy prefabrykowane

Prefabrykacja jest dziś najpopularniejszą metodą budowy dachów, drewnianych domów i dużych konstrukcji z drewna. Szybkie wznoszenie dachu z prefabrykatów redukuje zawilgocenie budynku, a system wytwarzania w zakładzie produkcyjnym zapewnia wysoką precyzję wykonania. W przypadku dachów prefabrykowanych wiązary charakteryzują się zwiększoną nośnością w stosunku do konstrukcji wykonywanych metodami tradycyjnymi (zbijanych lub skręcanych śrubami). Układanie wiązara przed sprasowaniem w specjalistycznych szablonach zapewnia dokładne i mocne połączenia oraz powtarzalność wymiarów. Gotowe dachy prefabrykowane stwarzają też większe możliwości uzyskania równej płaszczyzny, co ułatwia późniejszy montaż pokrycia i pozwala na jego dokładne wykonanie.

fot. SAWE

fot. SAWE

Opatentowana technologia

Jak wygląda proces prefabrykacji drewna konstrukcyjnego? Powstały w biurze konstrukcyjnym SAWE projekt w formie przetworzonych plików trafia do centrum obróbczego, Hundegger SC3i, które firma zakupiła w 2010 roku jako pierwsze przedsiębiorstwo w Polsce.

– Dzięki możliwościom tej maszyny w znaczący sposób zostały zwiększone moce produkcyjne zakładu. Jeszcze bardzie precyzyjnie są przycinane elementy wiązarów – pod każdym kątem. Dodatkowo dzięki wyposażeniu SC3i w głowicę frezującą mamy możliwość łączenia konstrukcji tradycyjnej z wiązarami – np. słupy połączone z belką mieczami na czopy – wyjaśnia Wojciech Sikora.

Oprócz cięć na maszynie Hundegger frezowane są też wgłębienia, w które będzie wprasowana taśma stalowa. Następnie drewno konstrukcyjne jest impregnowane i wstępnie montowane w hali produkcyjnej. Na prasie stołowej z aplikatorem taśmy wykonywane są wszystkie łączenia: płytki kolczaste są automatycznie wciskane, równocześnie w wyfrezowany rowek wprasowywana jest taśma stalowa, która dodatkowo jest wzmacniana gwoździami. Jest to rozwiązanie opatentowane przez firmę SAWE, a impulsem do jego powstania było – jak to często się zdarza – doświadczenie.

– Konstrukcje o dużej rozpiętości (np. na marketach czy ujeżdżalniach) przy niewielkiej grubości drewna są zazwyczaj wiotkie, mało stabilne podczas montażu, co może stwarzać zagrożenie w dla grupy monterów. Zastosowanie metalowej taśmy zwiększa wytrzymałość konstrukcji o ok. 40%, co potwierdziły badania przeprowadzone na Uniwersytecie Rolniczym w Krakowie – mówi Wojciech Sikora.

Firma pracuje też nad zwiększaniem bezpieczeństwa przeciwpożarowego budynku, a badania pokazują, że konstrukcja wzmocniona taśmą podczas pożaru może wytrzymać nawet pół godziny, na co SAWE stara się uzyskać odpowiedni certyfikat.

Belki stropowe Posi Joist

Belki stropowe Posi Joist

W oddziale – Zakładzie nr 2 w Kraśniku poza produkcją wiązarów firma uruchomiła produkcję ponadto produkcję belek stropowych z drewna Posi Joist. Są to belki stropowe z drewna z wykorzystaniem łączników stalowych jako element konstrukcyjny. Konstrukcja belek pozwala na swobodne poprowadzenie w stropie instalacji kanalizacyjnej, wentylacji itp. Belki jako system spełniają wymagania przeciwpożarowe.

Belki stropowe Posi Joist

Belki stropowe Posi Joist

Firma SAWE powstała 1983 roku jako zakład stolarski wykonujący materiały wykończeniowe z drewna i świadczący usługi w tym zakresie, działając głównie na terenie województw podkarpackiego, lubelskiego i małopolskiego, jak również w całej Polsce i na Słowacji. W roku 1992 przedsiębiorstwo wybudowało swój pierwszy dom prefabrykowany w konstrukcji szkieletu drewnianego. Od 1998 zakład zajmuje się prefabrykacją ścian budynków w zakładzie w Niechobrzu koło Rzeszowa. Od 2004 roku SAWE jest zakładem nowoczesnych prefabrykowanych konstrukcji drewnianych. Firma posiada autoryzację firmy Mitek. W 2017 otwarto drugi zakład produkcyjny w Kraśniku

Firma posiada własne biuro projektowe wykonujące kompletną dokumentację projektową oraz obliczenia i rysunki konstrukcyjne konstrukcji drewnianych. W zakładzie prefabrykacji powstają prefabrykowane ściany budynków, prefabrykowane wiązary dachowe, prefabrykowane tradycyjne więźby dachowe

oraz konstrukcje drewniane. Firma oferuje ponadto suszone drewno konstrukcyjne czterostronnie strugane: (klasyfikowane C-24, niesklasyfikowane, profile drewniane), gotowe elementy (panele) domów oraz szalunki do betonu.

Z ofertą firmy można zapoznać się na stronie: www.sawe.pl