Fot. ZEZET

Rozwój technologii chłodniczych i rosnąca świadomość ekologiczna sprawiają, że coraz większą popularność zyskują rozwiązania wykorzystujące naturalne czynniki chłodnicze, takie jak amoniak. Zasada działania instalacji amoniakalnej opiera się na efektywnym wykorzystaniu właściwości tego związku, pozwalając zrozumieć jego rolę w chłodnictwie przemysłowym i innych sektorach gospodarki.

Amoniak – lepsza alternatywa dla czynników syntetycznych

Amoniak, znany również pod oznaczeniami NH3 lub R717, to bezbarwny gaz o intensywnym, ostrym zapachu, który wyróżnia się wyjątkową skutecznością jako czynnik chłodniczy. Jego sprawność energetyczna jest wyższa niż syntetycznych odpowiedników, dzięki czemu z mniejszym nakładem energii można osiągnąć znacznie lepsze efekty chłodzenia.

Amoniak cechuje się także znakomitą zdolnością do absorpcji ciepła, dzięki czemu wymienniki ciepła działające na amoniaku mogą być mniejsze niż te stosowane w systemach opartych na czynnikach chemicznych. Wszystko to sprawia, że jest szeroko stosowany w chłodnictwie przemysłowym.

Ekonomiczne i ekologiczne chłodzenie

Korzyści wynikające z zastosowania amoniaku jako chłodziwa wynikają nie tylko z jego efektywności energetycznej, ale mają także znaczenie z perspektywy ekologii. Amoniak nie niszczy warstwy ozonowej ani nie intensyfikuje efektu cieplarnianego, co sprawia, że jest jednym z najbardziej przyjaznych dla środowiska czynników chłodniczych dostępnych na rynku. Ponadto jest tani w produkcji, a do prawidłowego działania instalacji amoniakalnej, z zasady potrzebne są rury o mniejszej średnicy, co obniża całościowy koszt inwestycji.

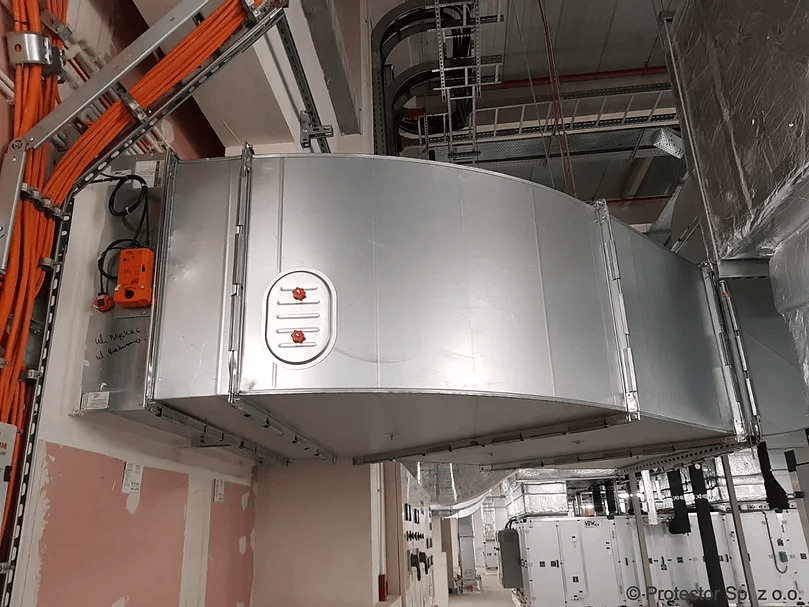

Prace prowadzone przez Zezet w zakładach mleczarskich w Bieruniu. Fot. ZEZET

Zasada działania instalacji amoniakalnych z jednym stopniem sprężania

Instalacja amoniakalna opiera się na klasycznym obiegu chłodniczym, w którym amoniak (NH₃) przechodzi przez cztery podstawowe elementy: sprężarkę, skraplacz natryskowo-wyparny, zawór rozprężny i parownik. Każde z tych urządzeń pełni kluczową funkcję w przemianie amoniaku oraz wymianie ciepła z otoczeniem.

1. Sprężarka

Sprężarka zasysa niskociśnieniowy, niskotemperaturowy amoniak w postaci pary z parownika i spręża go do wyższego ciśnienia oraz wyższej temperatury. Sprężenie gazu podnosi jego entalpię, umożliwiając późniejsze oddanie ciepła do otoczenia w skraplaczu. W instalacjach przemysłowych często stosuje się sprężarki tłokowe, śrubowe lub czasami spiralne, specjalnie przystosowane do pracy z amoniakiem.

2. Skraplacz natryskowo-wyparny

Ważnym elementem, dzięki któremu prawidłowe działanie instalacji amoniakalnych jest możliwe, jest skraplacz natryskowo wyparny, do którego po sprężeniu trafia gorący gaz amoniakalny. W skraplaczu tym amoniak oddaje ciepło do wody natryskiwanej na powierzchnię wymiany ciepła, a dodatkowo część wody odparowuje, co jeszcze skuteczniej odbiera ciepło (efekt chłodzenia wyparnego). W wyniku tego procesu amoniak skrapla się – przechodzi ze stanu gazowego w ciecz zachowując wysokie ciśnienie.

3. Zawór rozprężny (stacja zaworowa)

Ze skraplacza ciecz amoniakalna płynie do zaworu rozprężnego. Zawór ten obniża ciśnienie cieczy w kontrolowany sposób. Na skutek rozprężenia część cieczy odparowuje (efekt dławienia), co powoduje spadek temperatury czynnika chłodniczego. Dzięki temu amoniak osiąga odpowiednio niską temperaturę potrzebną do pochłaniania ciepła w parowniku.

4. Parownik (chłodnica powietrza)

Schłodzony i rozprężony amoniak trafia do parownika. W parowniku czynnik chłodniczy odbiera ciepło z medium chłodzonego (np. glikolu, wody lodowej lub powietrza) i odparowuje. W trakcie parowania amoniak pochłania dużą ilość energii cieplnej, co obniża temperaturę chłodzonego medium. W efekcie amoniak ponownie zamienia się w parę niskociśnieniową, gotową do zasysania przez sprężarkę, zamykając tym samym cykl.

Zasada działania instalacji amoniakalnej – podsumowanie:

- Sprężarka: podnosi ciśnienie i temperaturę amoniaku (para → sprężona para);

- Skraplacz natryskowo-wyparny: oddanie ciepła i skroplenie amoniaku (sprężona para → ciecz);

- Zawór rozprężny: obniżenie ciśnienia i temperatury (ciecz → mieszanina cieczy i pary);

- Parownik: odparowanie amoniaku przez pochłonięcie ciepła (ciecz/pary → para niskociśnieniowa).

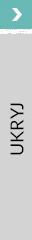

W Bieruniu firma ZEZET zmodernizowała istniejącą instalację amoniaku oraz przeprowadziła montaż dużej pompy ciepła. Fot. ZEZET

Instalacje amoniakalne – przykłady z realizacji ZEZET

Jednym z projektów realizowanych przez firmę ZEZET była instalacja amoniakalna dla zakładu przetwórstwa owoców i warzyw w Łaszczowie. Głównym celem przedsięwzięcia było podłączenie nowego tunelu zamrażalniczego, co wymagało podejścia precyzyjnego i technicznie zaawansowanego.

Prace prowadzone w Łaszczowie. Fot. ZEZET

Projekt rozpoczął się od montażu zbiornika amoniaku, kluczowego dla magazynowania czynnika chłodzącego całego systemu. Po połączeniu zbiornika z tunelem zamrażalniczym, przystąpiono do prefabrykacji amoniakalnej stacji zaworowej, zapewniającej efektywny przepływ amoniaku.

Kolejny etap obejmował integrację nowej infrastruktury z istniejącym systemem. Podczas jej finalnego etapu wystąpił problem z niesprawnym zaworem w starych rurociągach, co spowodowało krótkotrwały wyciek amoniaku. Dzięki profesjonalnej reakcji zespołu ZEZET, usterka została szybko zneutralizowana, umożliwiając bezpieczne zakończenie instalacji.

Na nieco innej zasadzie działania opiera się instalacja amoniakalna wykonana przez ZEZET w zakładach mleczarskich w Bieruniu, gdzie firma miała wykonać modernizację już istniejącej instalacji amoniaku oraz montaż dużej pompy ciepła. Aby mogła ona poprawnie działać, konieczne było zainstalowanie w bieruńskim zakładzie płytowego wymiennika ciepła i zasilenie go amoniakiem z istniejącej maszynowni chłodniczej.

Realizacja projektu rozpoczęła się od szczegółowego przygotowania oraz uzgodnienia dokumentacji dotyczącej modernizacji rurociągu amoniakalnego z Urzędem Dozoru Technicznego. Pierwszym etapem był montaż rurociągu tłocznego, który miał za zadanie zasilać płytowy wymiennik ciepła. Kolejnym krokiem było zainstalowanie wymiennika na specjalnie zaprojektowanej i wykonanej przez ZEZET konstrukcji stalowej, umieszczonej na dachu maszynowni chłodniczej.

Oprócz budowy dwóch nowych rurociągów amoniaku oraz konstrukcji wsporczej pod wymiennik, firma ZEZET dostarczyła też wszystkie materiały i zawory niezbędne do prawidłowego działania instalacji amoniakalnej. Projekt zakończyły próby ciśnieniowe zamontowanych rurociągów i zespołu urządzeń ciśnieniowych oraz wykonanie dokumentacji powykonawczej rurociągów w II kategorii zagrożenia.

Budowa instalacji amoniaku w Łaszczowie. Fot. ZEZET

Amoniak w chłodnictwie przemysłowym

Jako chłodziwo, amoniak odgrywa kluczową rolę w chłodnictwie przemysłowym, szczególnie w sektorach przemysłu spożywczego wymagających szybkiego i skutecznego obniżania temperatury oraz w zakładach z tunelami zamrażalniczymi. Jego zastosowanie zapewnia nie tylko wydajność energetyczną, ale również stanowi znaczący krok w kierunku ochrony środowiska.

Więcej informacji na stronie: https://zezet.pl/