Prefabrykacja zbrojeń – taniej, szybciej i dokładniej

Dlaczego prefabrykacja zbrojeń jest tak bardzo popularna? Składa się na to bez wątpienia wiele czynników, wśród których na pierwszym miejscu wymienić można szybki czas realizacji.

– W porównaniu do tradycyjnych metod, w przypadku zbrojenia prefabrykowanego BAMTEC możemy mówić o redukcji czasu wykonania nawet o 80-90% – wyjaśnia Piotr Radkowski z PRB DROBET, firmy, która na polskim rynku oferuje kompleksową technologię prefabrykowanych zbrojeń BAMTEC.

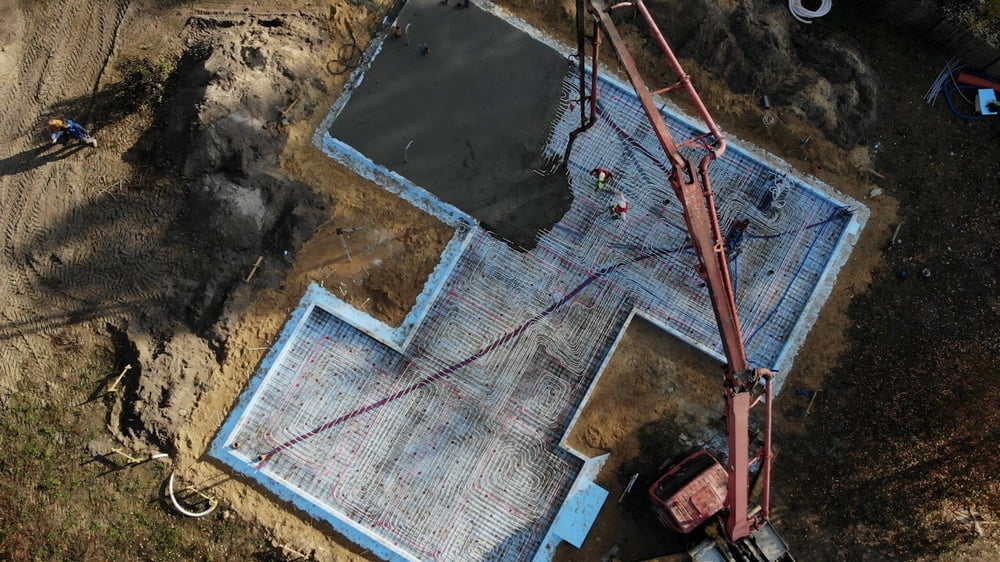

Tak znaczne przyspieszenie prac możliwe jest dzięki temu, że przygotowane przez producenta zbrojenie przywożone jest ciężarówkami na plac budowy w formie zrolowanych elementów, które następnie są rozmieszczane zgodnie z komputerowo opracowanym planem układania i rozwijane. Co istotne to fakt, że nawet najcięższe 1,5-tonowe elementy bez trudu mogą rozwinąć zaledwie czterej pracownicy.

– W praktyce dywany o wadze 200 -400 kg są wykonywane od podpory do podpory i rozwija je trzech pracowników. Średni czas rozwinięcia dywanu wynosi 15 minut, co oznacza, iż w ciągu 10 roboczogodzin trzech pracowników może rozłożyć około 12 ton zbrojenia – mówi Piotr Radkowski.

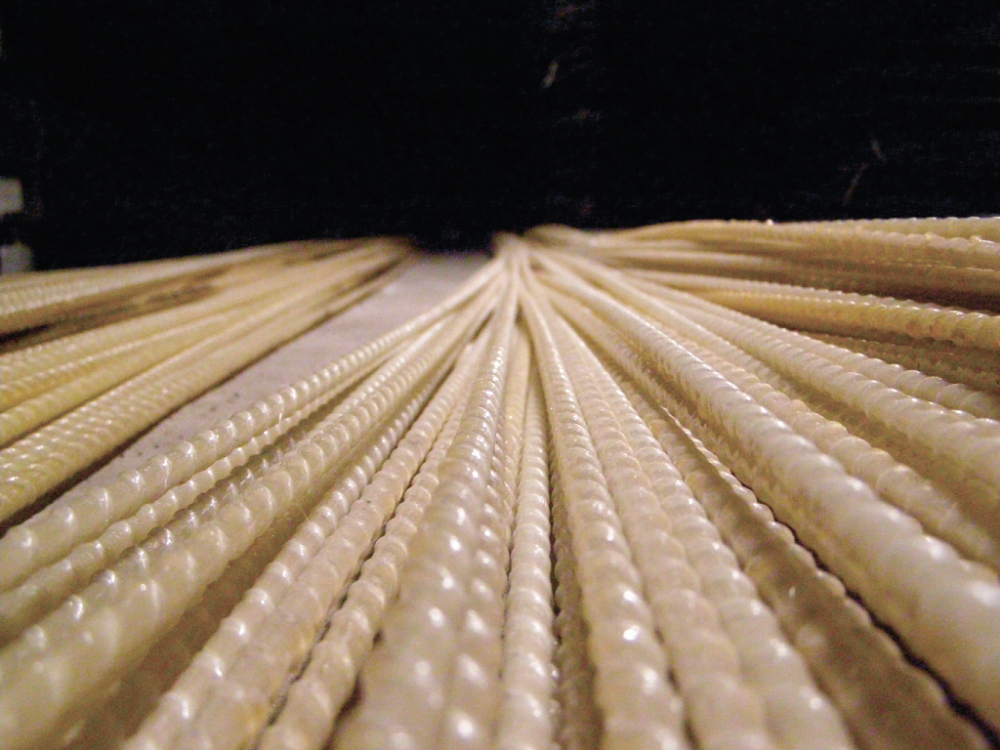

Z powodu zastosowania fabrycznego sztywnego połączenia prętów siatek Bamtec za pomocą pasa montażowego, wiązanie siatek w kierunku x-y nie jest wymagane.

fot. PRB DROBET

fot. PRB DROBET

Oszczędność stali zbrojeniowej do 20%

Wybierając technologię zbrojeń prefabrykowanych oszczędzamy jednak nie tylko czas, ale również drogą stal zbrojeniową (w porównaniu do tradycyjnie wykonywanych zbrojeń nawet o 20%) dzięki swobodnie dobieranej średnicy, rozstawom i długościom prętów. Takie ekonomiczne gospodarowanie materiałem umożliwia precyzyjne oprogramowanie BAMTEC, które szybko i dokładnie pomaga zaprojektować, wyprodukować i ułożyć zbrojenie.

– Tym samym BAMTEC to nie tylko produkowanie i układanie zbrojeń rolowanych, ale cała, kompletna technologia, która umożliwia szybkie i staranne projektowanie elementów z wykorzystaniem specjalnego oprogramowania BAMTEC – podkreśla Piotr Radkowski.

fot. PRB DROBET

fot. PRB DROBET

Precyzyjne wyliczenia zbrojeń

Jak wyglądają poszczególne etapy wykonywania zbrojenia prefabrykowanego? Najpierw Program BamtecEasy wylicza metodą elementów skończonych (MES), jakie zbrojenie jest wymagane w kierunku x i y dla dolnego i górnego układu. Obliczenia prowadzone są tak, aby zagwarantować jak najbardziej ekonomiczne zagospodarowanie materiału, to znaczy, że powierzchnia stropu dzielona jest na możliwie jak najmniej elementów (przy czym na jeden strop przypadają minimum cztery elementy zbrojeniowe). Znacznym ułatwieniem już na etapie projektowym jest także automatyczne zdefiniowanie przez program konstrukcji danego elementu, jego położenia, długości i średnicy wszystkich prętów, co znacznie przyspiesza czasochłonny i obarczony dużym ryzykiem błędu proces wyliczania tych parametrów przez człowieka.

Na etapie projektowania sporządzane są też trzy plany: orientacyjny, rozłożenia i wykonania.

– Pierwszy z nich przedstawia rzut poziomy oraz wyliczone położenie prętów okrągłych, przy czym każdy z nich może mieć inną średnicę (od 8 do 32 mm), długość (od 1,60 m do 15 m) i odstęp w stosunku do poprzedniego pręta. Plan ten służy do kontroli podczas planowania i wykonywania projektu zbrojenia – wyjaśnia Piotr Radkowski.

Nie mniejsze znaczenie ma plan rozłożenia, który zawiera ważną informację o punkcie osadzania i kierunku rozwijania elementów wraz z opisem. Dzięki temu rozwijanie przez pracowników zbrojenia na placu budowy przebiega bardzo szybko i sprawnie.

Z kolei plan wykonania zawiera pojedynczy element, listę prętów oraz właściwą

nazwę pliku do sterowanej komputerowo produkcji.

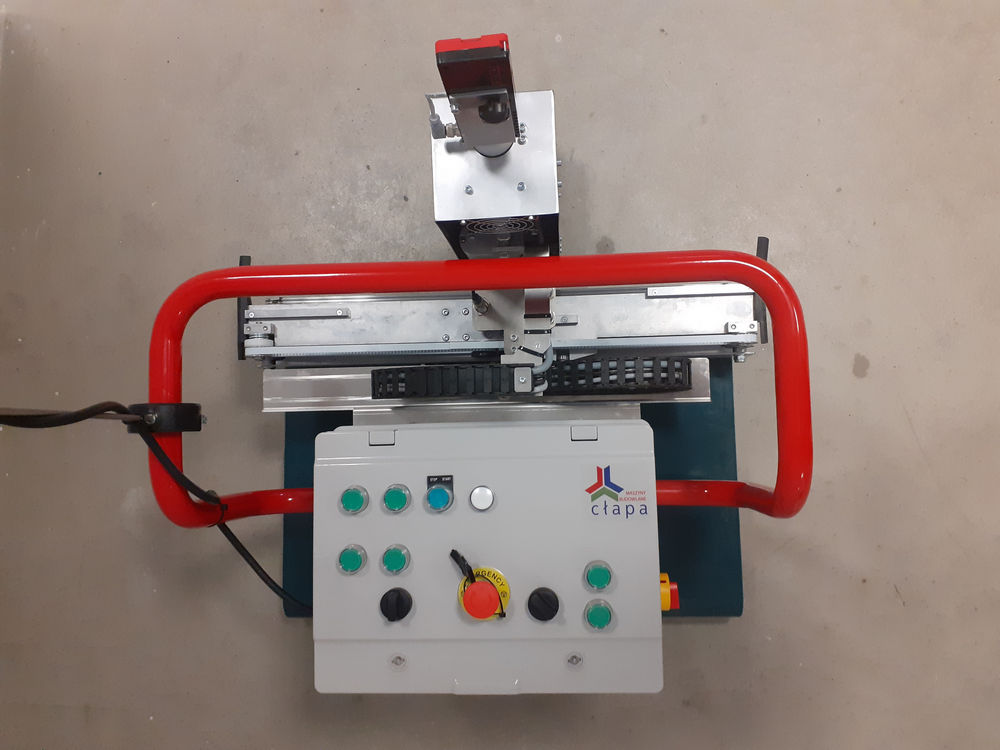

Te trzy plany w formie elektronicznej trafiają do urządzenia BAMTEC, które w wyliczonych odstępach i pozycjach zgrzewa pręty do taśm montażowych zgodnie z wytycznymi. Tak dokładne i przemyślane w najmniejszym detalu projektowanie sprawia, że nie tylko w sposób najbardziej optymalny z możliwych wykorzystuje się stal, ale zapewnia również wyższą jakość wykonania – bez błędów i niedociągnięć, które mogą wynikać z błędu człowieka.

fot. PRB DROBET

fot. PRB DROBET

Elastyczna technologia zbrojeń prefabrykowanych

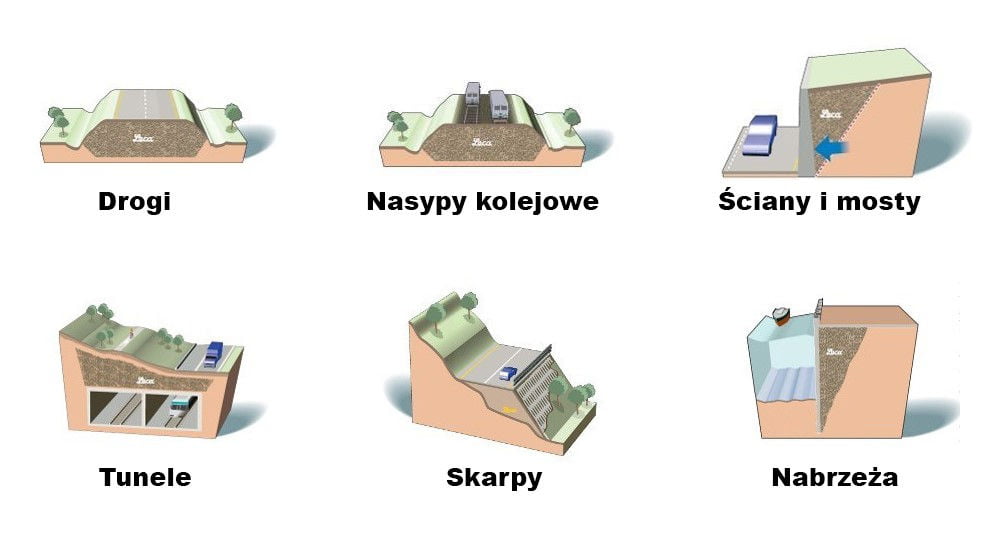

Technologia BAMTEC sprawdza się zarówno w przypadku prefabrykacji zbrojeń do budownictwa mieszkaniowego, jak również do takich obiektów, jak np. biurowce, apartamentowce, hale produkcyjne, stadiony piłkarskie, czy magazyny. Nie ma przy tym znaczenia kształt powierzchni, które mogą być okrągłe, ukośne, kwadratowe lub np. z wgłębieniami. Wśród obiektów, które zostały wzniesione z użyciem technologii zbrojeń prefabrykowanych BAMTEC znajdują się tak prestiżowe realizacje, jak np. lotnisko Ferihegy i zakład produkcyjny Mercedes na Węgrzech, budynek biurowy Home of FIFA w Szwajcarii, kampus uniwersytecki w Turynie we Włoszech czy odcinek autostrady Bonville w Australii.

– Jako uzupełnienie systemu wykonujemy także prefabrykaty słupów, wieńców i podciągów, każdorazowo dostarczając na budowę gotowe elementy. Naszym celem jest jak największy procent prefabrykacji wykonywanej na hali w stosunku do całości zbrojenia danego obiektu – podsumowuje Piotr Radkowski.

fot. PRB DROBET

fot. PRB DROBET

Technologia BAMTEC do odbudowy Mostu Łazienkowskiego

Przykładem największych realizacji w technologii BAMTEC w Polsce jest odbudowa Mostu Łazienkowskiego w Warszawie, w którym dywany zbrojeniowe stanowią wzmocnienie nadbetonu ustroju nośnego oraz zbrojenie stropów w największej galerii handlowej w Europie- Galerii Posnania w Poznaniu.

Tradycyjne prefabrykowane siatki zbrojeniowe ze względu na transport ograniczone są wymiarem 6,0 m x 2,4 m, natomiast zbrojenie wykonywane technologią BAMTEC zwijane jest w rolki, przez co ma tylko jedno ograniczenie- szerokość dywanu- sięgające do 15,0 m.

fot. PRB DROBET

fot. PRB DROBET

BAMTEC w skrócie

Korzyści ze stosowania technologii BAMTEC:

●- redukcja czasu układania o 80–90% w porównaniu z tradycyjnym zbrojeniem dzięki szybkiemu rozwinięciu elementów zbrojeniowych;

●- oszczędność stali zbrojeniowej do 20% dzięki swobodnie dobieranej średnicy prętów, rozstawu i długości;

●- wyższa jakość wykonania w porównaniu ze zbrojeniem tradycyjnym, dzięki łatwemu pozycjonowaniu i dokładnej długości prętów;

●- zapewnienie wysokiej jakości i wydajności dzięki w pełni zautomatyzowanemu, sterowanemu komputerowo procesowi produkcji;

●- prosty plan zbrojenia;

●- ergonomiczny sposób pracy na budowie;

●- skrócenie całkowitego czasu budowy do 30%.

fot. PRB DROBET

fot. PRB DROBET