Stwierdzenie, że dach, elewacja, ogrodzenie to wizytówka domu tchnie banałem, ale chyba właśnie w Polsce jest to kwestia szczególnie istotna. Podróż przez kraj, zwłaszcza przez przedmieścia i wsie, raczej nie dostarczy nam zbyt wielu przeżyć estetycznych, bo przestrzeń zdobią elewacje we wszystkich kolorach tęczy, które przeplatają się z szarością nadgryzioną zębem czasu. Na szczęście powoli ten obraz się zmienia, bo i coraz częściej i chętniej wracamy do materiałów tradycyjnych, klasycznych, które są jednak poddawane obróbce na miarę zaawansowanego technologicznie XXI wieku. Flagowym przykładem mogą być elewacje z drewna czy elewacje klinkierowe, które przywołują najlepsze tradycje w budownictwie, jednak od materiałów stosowanych przez naszych przodków znacząco się różnią. Dużo bardziej zaawansowana jest dziś technologia produkcji, a dostępne kolory klinkieru niejednego miłośnika dobrego designu przyprawiają o zawrót głowy.

fot. BK Group

fot. BK Group

Klinkier i „klinkier” – cudzysłów ma znaczenie!

Określenie „klinker” jest obecnie nadużywane, bo tym mianem (niesłusznie) bywają też określane inne wyroby ceramiczne, pozbawione właściwości klinkieru. Dlatego inwestor, który decyduje się na wykonanie elewacji domu z klinkieru powinien sprawdzić, czy wybrany przez niego produkt rzeczywiście jest elewacyjną płytką klinkierową, czy płytką prasowaną. Gdzie tkwi różnica?

– Prawdziwy klinkier jest produkowany wyłącznie metodą ciągnioną, co gwarantuje długowieczność wyrobów, odporność na czynniki niszczące, trwałość koloru i odporność na zabrudzenia – wyjaśnia Michał Wilk, Kierownik Działu Kontroli Jakości z firmy King Klinker.

fot. BK Group

fot. BK Group

Płytki ceramiczne, które rzeczywiście można nazwać klinkierowymi, są wytwarzane z plastycznej masy ceramicznej, będącej mieszanką najwyższej jakości glin. Po wyrobieniu masy i uformowaniu zostają one wypalone w temperaturze ponad 1000°C, dzięki czemu powstaje bardzo twardy i odporny spiek ceramiczny o charakterystycznych parametrach. Jego wytrzymałość na zginanie wynosi powyżej 13 N/mm², nasiąkliwość – poniżej 6%, gęstość – co najmniej 1900 kg/m³. Te parametry mówią same za siebie – elewacyjna płytka klinkierowa nie tylko umożliwia odprowadzenie wody w postaci pary wodnej, która przeniknie do wnętrza materiału oraz wody z podłoża, ale jest także wysoce odporna na warunki atmosferyczne. Aby nie być gołosłownym: wysoka odporność na mróz elewacyjnych płytek klinkierowych King Klinker została potwierdzona przez Instytut Ceramiki i Materiałów Budowlanych. Wyniki testów płytek okazały się znacznie lepsze niż standardowe normy (50-100 cykli), ponieważ po 1000 cyklach nie zanotowano żadnych uszkodzeń. Oznacza to dziesięciokrotne przewyższenie norm.

fot. BK Group

fot. BK Group

Elewacyjna płytka klinkierowa vs. płytka prasowana

Swoją nazwę technologia ciągniona zawdzięcza specyficznej metodzie produkcji, gdzie pasma masy plastycznej o zawartości ok. 15% wody są wyciskane z prasy pod ciśnieniem od 2,5 do 4,0 MPa, a następnie cięte na pojedyncze elementy. Dla porównania – w technologii suchoprasowanej glina w postaci wysuszonego granulatu o zawartości wody 4-5% jest zasypywana do form i prasowana. W krajach o długich tradycjach w budownictwie ceramicznym powstałe w ten sposób wyroby w ogóle nie są stosowane do wytwarzania płytek elewacyjnych, a jedynie do produkcji gresów czy płytek szkliwionych.

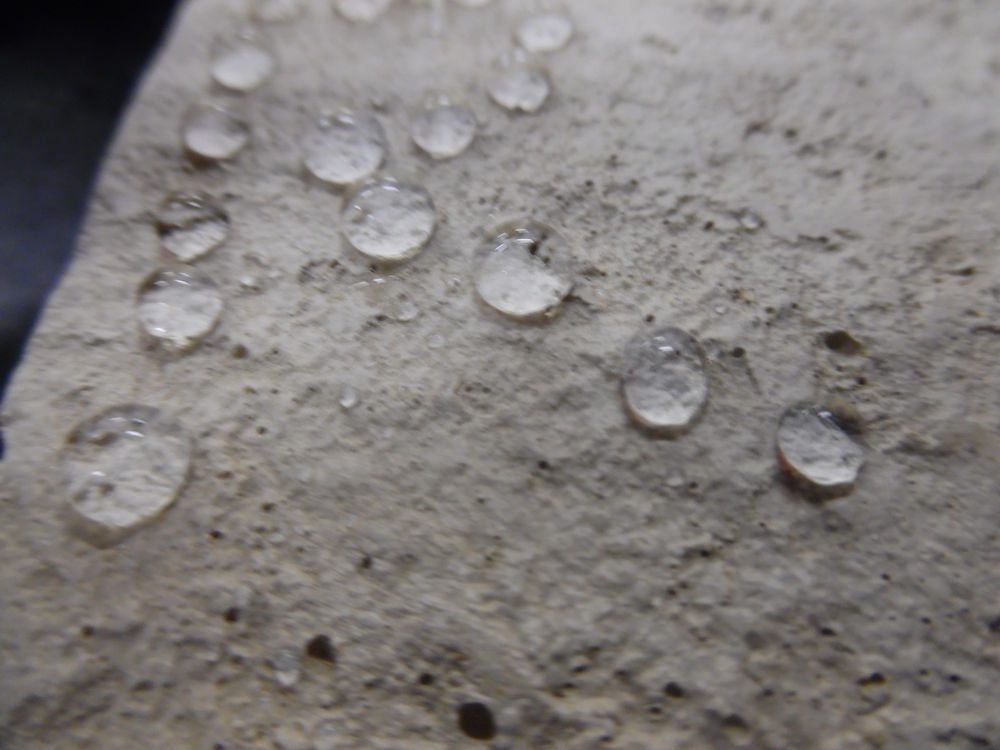

Ta różnica technologiczna ma ogromne znaczenie dla trwałości elewacji. Płytki produkowane metodą ciągnioną mają nienaruszoną mikrostruktrę. To sieć dużych, połączonych ze sobą kanałów kapilarnych, przez które woda wydostaje się na zewnątrz, a jej pozostająca wewnątrz część ma dość dużo miejsca, aby podczas zamarzania nie rozsadzić płytki. Ponadto woda nie gromadzi się w strefie klejenia, co jest bolączką inwestorów, którzy postawili na elewacje z płytek suchoprasowanych. Przez to, że ostatnie z wymienionych mają strukturę chaotycznie ściśniętych kuleczek materiału, pomiędzy którymi są zamknięte ciasne mikroprzestrzenie, bardzo wolno oddają one wodę. Efekt? Rozsadzanie płytek przez zamarzającą wodę, która osłabia też wiązanie z podłożem i uszkadza fugi.

fot. BK Group

fot. BK Group

– Pomiędzy prawdziwą płytką klinkierową a płytką prasową są też istotne różnice wizualne. Przede wszystkim metoda ciągniona pozwala na uzyskanie powierzchni identycznej do powierzchni cegły klinkierowej. Ułożona na elewacji domu płytka klinkierowa jest nie do odróżnienia od cegły, również dzięki zastosowaniu płytek narożnych. Z kolei lico płytek prasowanych bardziej przypomina gres niż tradycyjną ceramikę, wszystkie wzory i struktura są powtarzalne, a ponadto – ograniczona jest też możliwość produkowania akcesoriów i skomplikowanych elementów ceramicznych, w tym np. płytek narożnych, które dają efekt ceglanej ściany – mówi Michał Wilk.

W odróżnieniu od płytek prasowanych, płytki ciągnione mają ziarnistą i bardzo zróżnicowaną strukturę. Nawet dla laika zalety takiej powierzchni styku są w pełni zrozumiałe. Powierzchnia chropowata, z otwartymi mikroporami lepiej niż powierzchnie gładkie współpracuje z zaprawą klejową i podłożem. Efekt jest podobny, jak przy pokrywaniu farbą powierzchni uprzednio zmatowionej papierem ściernym, bo klej wnika w taką powierzchnię głęboko, co skutkuje bardzo trwałym wiązaniem. Taka struktura płytki gwarantuje uzyskanie optymalnych parametrów wytrzymałościowych klejenia i odporność na warunki atmosferyczne. Dla porównania, strona montażowa płytki prasowanej na sucho ma szklistą, gładką i zbitą powierzchnię, ze strukturą zamkniętych mikroporów, w które nie wnika klej. W efekcie wiązanie z klejem jest osłabione i nietrwałe, szczególnie gdy płytki są stosowane na zewnątrz.

fot. BK Group

fot. BK Group

Kreatywne sploty tradycji i nowoczesności

Procesy technologiczne czy produkcyjne są na ogół mało interesujące, bo klientów końcowych raczej interesuje ostateczny kształt kupowanych produktów niż droga, jaką przeszły w fabryce. Produkcja klinkieru elewacyjnego to jeden z niewielu wyjątków od tej reguły, bo proces rozpoczyna się z dala od zakładu produkcyjnego, w kopalni, skąd wydobywane są wyselekcjonowane gatunki gliny. Następnie przez kilka miesięcy glina musi leżakować na hałdach, gdzie podlega naturalnemu rozpadowi. Dopiero potem można ją w odpowiednich proporcjach wymieszać i poddać dalszej obróbce.

– Do mieszanki glin dodawany jest czasem piasek lub szamot w postaci zmielonego złomu klinkierowego, a glina jest rozdrabniana i mieszana, a następnie składowana jest w dołowniku celem dalszej homogenizacji – komentuje Michał Wilk.

Dopiero tak przygotowana masa trafia do prasy próżniowej, gdzie formowany jest ostateczny kształt wyrobu, nadawany przez metalowy ustnik założony na głowice prasy. Uformowane pasmo cięte jest przez ucinacz strunowy na pojedyncze produkty. W procesie suszenia i wypalania wyrób kurczy się o 10% (wilgotność po procesie formowania wynosi około 16%, po wyjściu wyrobu z suszarni tunelowej i odparowaniu wody, wilgotność wynosi ok. 1%). Następnie produkty trafiają do pieca tunelowego o długości 105 m, gdzie przebywają ok. 56 godzin (temperatura w strefie wypału przekracza 1000° C), po czym – po przestudzeniu – kierowane są do sortowni, gdzie przeprowadzana jest kontrola jakościowa i pakowanie.

fot. BK Group

fot. BK Group

Wszystkie kolory klinkieru

Jak to możliwe, że naturalny, zdrowy, tradycyjny produkt, może mieć tak bogatą paletę kolorystyczną? Nie powinno to dziwić nikogo, skoro przecież to ręka natury jest najbardziej kreatywna w tworzeniu wyjątkowych barw. Użycie różnych rodzajów gliny (żółtej, czerwonej, białej), jej barwienie (brązowa, szara, czarna, jasno-czerwona), pokrywanie powierzchniowe klinkieru kolorową glinką (na sucho lub na mokro), szkliwienie, redukcja, oksydacja (zmiana atmosfery w piecu) – dają niemal nieskończone możliwości uzyskiwania przeróżnych kolorów klinkieru.

fot. BK Group

fot. BK Group

– W planach mamy też rozszerzenie współpracy z architektami. Chcemy dać im możliwość tworzenia własnych niepowtarzalnych kolorów, znacznie różniących się od naszej standardowej oferty. Dlatego stworzyliśmy specjalny program – Kameleon, który pozwala na łączenie w różnych konfiguracjach i proporcjach kolorów klinkierowych płytek z naszej standardowej oferty i stworzenie tym samym zupełnie nowego, wyjątkowego i unikalnego koloru. Przygotowaliśmy również bazę tekstur elewacji, dzięki którym łatwo przygotować wizualizację projektu dla klienta w różnych wersjach kolorystycznych – mówi Michał Wilk.

Z ofertą firmy można zapoznać się na stronie: www.kingklinker.pl

Początki firmy Klinker Przysucha (dziś King Klinker) sięgają 1972 roku. W roku 2003 firma została sprywatyzowana, a pakiet kontrolny nabyty został przez prywatnego inwestora. Dziś jest to spółka z wyłącznie polskim kapitałem. W roku 2005 nastąpiła zmiana marki handlowej z ZPC Przysucha na Klinker Przysucha i rozpoczął się okres modernizacji i dynamicznego rozwoju. W 2013 został uruchomiony nowy zakład produkujący płytkę klinkierową ekstrudowaną. Nowa linia technologiczna, oparta o najnowszą technologię niemieckiej firmy KELLER HCW, umożliwia wypał w temperaturze 1250°C, a dzięki swej elastyczności pozwala na produkowanie płytek w różnorodnych: kolorach, formatach i strukturach. Wydajność linii pozwala na wyprodukowanie około 70000000 płytek rocznie.