Znakiem naszych czasów może być fakt, że do lamusa trafia coraz więcej materiałów budowlanych, stosowanych kiedyś masowo i uznawanych za tradycyjne i sprawdzone. Rozwój technologii sprawia, że bardzo często można je zastąpić rozwiązaniami lepszymi, gwarantującymi wyższą skuteczność, a ponadto – bardziej opłacalnymi. To przypadek oferowanego przez firmę Leca Polska Leca® KERAMZYTU impregnowanego. Czym jest ten materiał, który stopniowo toruje sobie drogi na coraz liczniejsze rynki? Otóż jest to lekkie, wytrzymałe kruszywo ceramiczne, które powstaje poprzez wypalenie wysokoilastej gliny pęczniejącej w piecach obrotowych, w temperaturze ok. 1150°C. Aby wyeliminować niepożądane zjawisko kapilarnego podciągania wilgoci z gruntu, kruszywo jest dodatkowo impregnowane, dzięki czemu podciąga wodę z podłoża gruntowego jedynie do 5 cm.

Granulka keramzytu

Poddany takiej obróbce materiał jest doskonałym izolatorem termicznym, który (w odróżnieniu od styropianu) z biegiem lat nie traci swoich doskonałych właściwości i nie podlega procesom starzenia. Jest także niepalny, mrozoodporny i całkowicie naturalny, co współcześnie jest dla inwestorów – zwłaszcza tych o nastawieniu proekologicznym – coraz istotniejszym argumentem.

Jedna warstwa zamiast trzech

Jakie właściwości izolacyjnego keramzytu impregnowanego sprawiają, że wykonane z jego użyciem podłogi na gruncie przewyższają te, które wykonane są z wykorzystaniem styropianu?

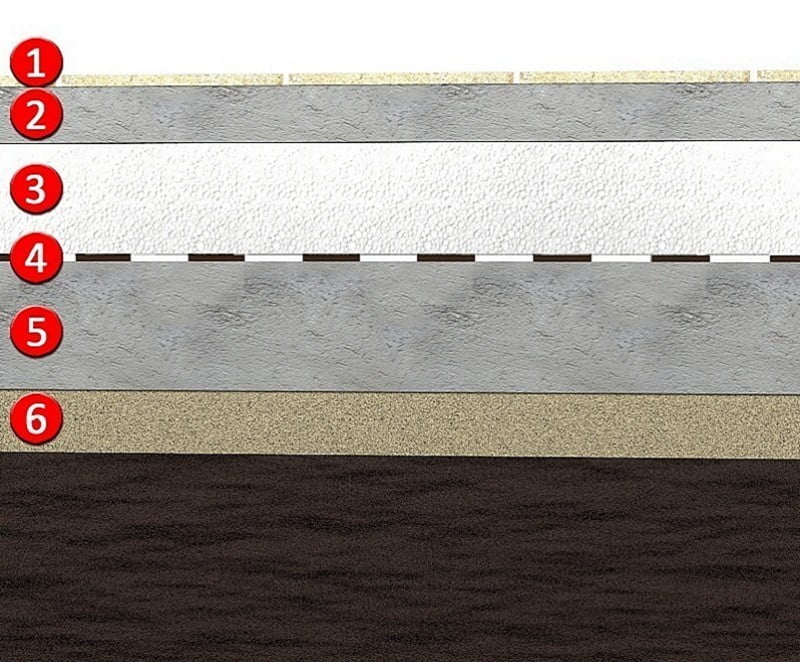

– Przede wszystkim trzeba pamiętać o tym, że niemal w każdym domu jedną z przegród, które oddzielają nas od otoczenia, jest podłoga na gruncie. Najbardziej tradycyjną metodą ich wykonywania było jak dotąd układanie sześciu warstw, gdzie pod posadzką znajdowały się betonowe podkłady, pod nimi warstwa izolacji termicznej (najczęściej ze styropianu lub wełny), położonej na warstwie izolacji przeciwwilgociowej z papy lub folii. Pod nimi znajdował się podkład betonowy umieszczony na warstwie zagęszczonego piasku– wyjaśnia Arkadiusz Jóźwik, doradca techniczny z firmy Leca Polska.

Podłoga na styropianie: 6 warstw 1. Posadzka (np. terakota) 2. Podkład podłogowy (jastrych) 3. Izolacja termiczna (styropian lub wełna) 4. Izolacja przeciwwilgociowa (2 x folia) 5. Podkład betonowy (chudy beton) 6. Podsypka piaskowa

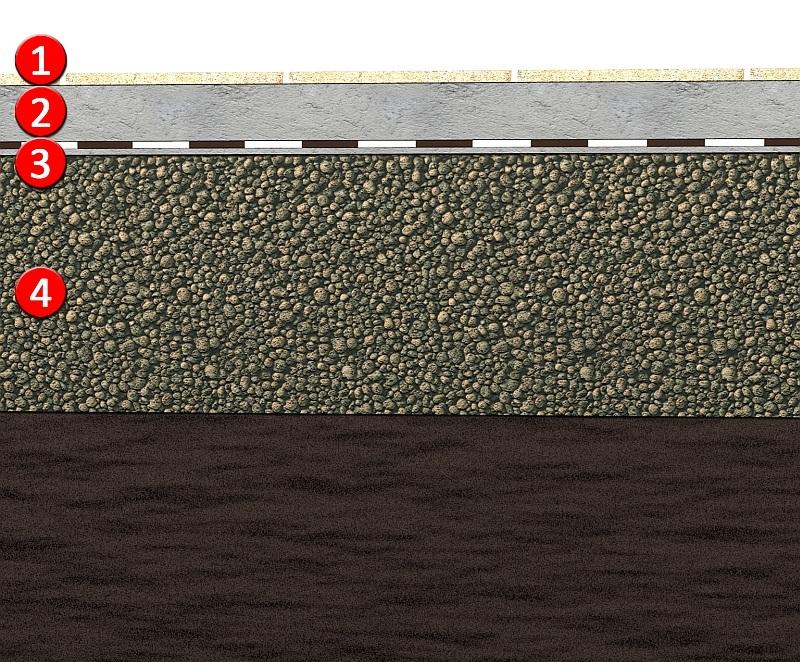

Obok pracochłonności takiego rozwiązania, podłogi na gruncie wykonane aż z sześciu warstw mają jeszcze jedną, dużą wadę. Zwykle układa się w nich różnego typu instalacje (rury wodne, kanalizacyjne, centralnego ogrzewania i in.). Zdarza się, że między izolacją ze styropianu i instalacją zostają niewypełnione pustki, które obniżają izolacyjność termiczną podłogi. Zastosowanie izolacyjnego keramzytu impregnowanego pozwala wyeliminować ten problem, bo najpierw układa się i stabilizuje przewody i rury instalacyjne, a następnie wysypuje się keramzyt, którego jedna warstwa zastępuje aż trzy z wymienionych powyżej warstw. Jako kruszywo, keramzyt rozkłada się równomiernie nawet na nierównym podłożu gruntowym, dlatego eliminowana jest konieczność wysypywania warstwy podsypki. Dzięki dużej stabilności zagęszczonego keramzytu, nie ma też potrzeby stosowania podłoża betonowego. Z kolei świetne właściwości izolacyjne tego materiału sprawiają, że nie trzeba ocieplać podłogi styropianem ani wełną.

Podłoga na keramzycie: tylko 4 warstwy 1. Posadzka (np. terakota) 2. Podkład podłogowy (jastrych) 3. Izolacja przeciwwilgociowa (2 x folia) 4. Leca® KERAMZYT impregnowany

Keramzyt impregnowany – jeden materiał, różne rozwiązania

Właściwości kruszywa sprawiają, że istnieją różne możliwości jego wykorzystania.

– W wersji najbardziej podstawowej, klasycznej, czyli w przypadku podłogi na gruncie bez ogrzewania podłogowego, w budynku niepodpiwniczonym i w suchym pomieszczeniu, wykonanie podłoża polega na ułożeniu warstwy keramzytu o grubości ok. 30-35 cm. Następnie należy ją zagęścić, na wierzchu ułożyć szpryc cementowy, a na nim dwie warstwy folii. Na końcu należy wykonać szlichtę cementową pod posadzkę – wyjaśnia Arkadiusz Jóźwik.

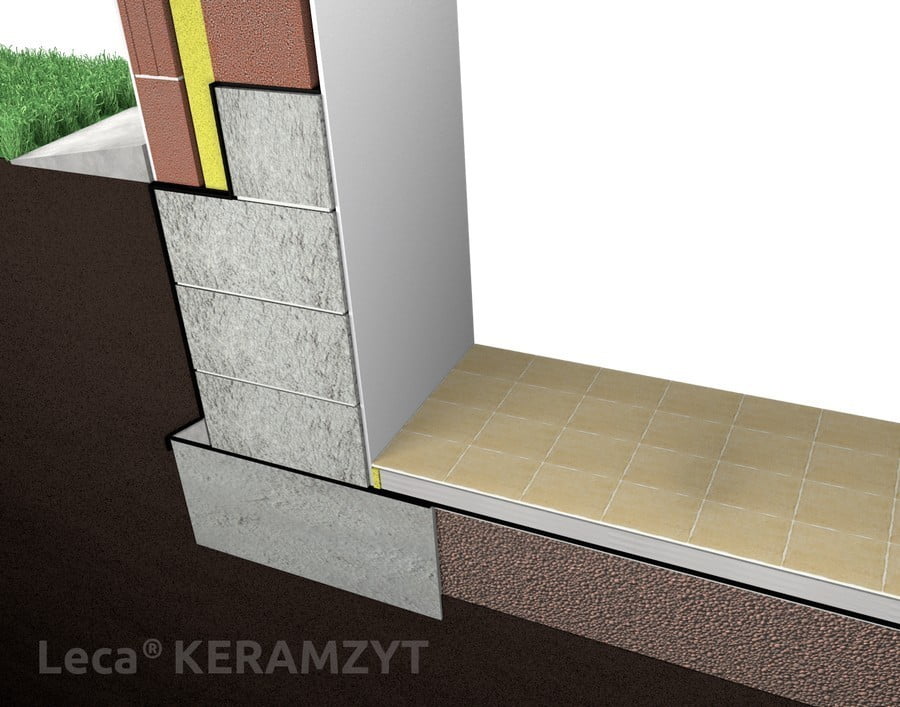

Nieco inaczej wygląda zastosowanie keramzytu impregnowanego do podłóg na gruncie w sytuacji, gdy poziom wód gruntowych pod podpiwniczonym budynkiem nie jest stabilny, co zdarza się często w pobliżu zbiorników wodnych. Wówczas można dodatkowo zabezpieczyć podłogę przed podsiąkaniem wody, układając w podłożu pod podłogą rury drenarskie, które następnie obsypuje się kruszywem drenującym Leca® KERAMZYT budowlany L. Znane od setek lat rozwiązanie jakim jest drenaż sprawdza się szczególnie wtedy, gdy poziom wód w położonych w pobliżu budynku zbiornikach wodnych podnosi się tak, że mógłby znaleźć się wyżej niż nowa posadzka w piwnicy.

Leca® KERAMZYT impregnowany do podłóg na gruncie

www.leca.pl/produkty/izolacje/lecar-keramzyt-impregnowany/

Wykonanie podłogi na gruncie z zastosowaniem keramzytu impregnowanego sprawdzi się również w niepodpiwniczonych budynkach w mokrych pomieszczeniach, w których instalowane będzie ogrzewanie podłogowe. Zalecanym przez producenta kruszywa rozwiązaniem jest wykonywanie takiej podłogi na macie kształtującej trasę z rurek, którą można położyć bezpośrednio na izolacji przeciwwilgociowej na warstwie zagęszczonego Leca® KERAMZYTU. Po przykryciu rurek jastrychem cementowym można na nim w razie potrzeby wykonać hydroizolację (sprawdzi się tu np. folia w płynie) i ułożyć posadzkę Po przykryciu rurek jastrychem cementowym można ułożyć posadzkę na nim wykonać hydroizolację (sprawdzi się tu np. folia w płynie). Trzeba przy tym pamiętać, że w przypadku ogrzewania podłogowego pod rurkami grzewczymi warto umieścić folię metalizowaną, która będzie odbijać energię cieplną do góry.

Z wykorzystaniem keramzytu izolacyjnego impregnowanego można też wykonać tzw. podłogę wentylowaną, czyli podłogę na gruncie z deskami na legarach w budynkach niepodpiwniczonych (w pomieszczeniach suchych). Wówczas keramzyt układa się w miejscu starej zasypki z piasku lub gruzu pomiędzy słupkami.

– Materiał ten sprawdzi się świetnie nie tylko dlatego, że jest doskonałym izolatorem o ograniczonej kapilarności. Jest też mało atrakcyjny dla gryzoni, bo zewnętrzna szorstka powierzchnia kruszywa działa na nie odstraszająco. Atutem takiego rozwiązania jest też możliwość przesuszania keramzytu, bo pomiędzy granulkami znajdują się przestrzenie – komentuje Arkadiusz Jóźwik.

Co istotne, istnieją dwa sposoby wykonywania podłóg na gruncie z keramzytu impregnowanego. Kruszywo można wysypać luzem, a następnie wyrównać powierzchnię, jednak można też układać keramzyt w workach, co znacznie przyspiesza prace budowlane. Po ułożeniu worków należy wypełnić przestrzenie między nimi sypkim keramzytem i przeciąć worki. Taka metoda eliminuje konieczność zagęszczania keramzytu i pokrywania go szprycem, bo bezpośrednio na kruszywie układa się izolację i szlichtę cementową.

Wykonanie podłogi na gruncie z użyciem Leca® KERAMZYTU luzem krok po kroku 1. Mechaniczne zagęszczanie podłoża 2. Układanie keramzytu 3. Wyrównywanie 4. Ręczne zagęszczanie keramzytu 5. Wykonanie szprycu cementowego 6. Układanie folii 7. Układanie siatki 8. Układanie podkładu podłogowego 9. Układanie jastrychu (szczegół) 10. Gotowe podłoże pod posadzkę

Dla inwestora, projektanta i wykonawcy

Nie tylko inwestorzy prywatni decydują się na podłogi na gruncie z keramzytem impregnowanym. Takie rozwiązanie chętnie wybierają też odbiorcy przemysłowi, którzy szukają oszczędności, a zarazem doceniają fakt, że keramzyt impregnowany pozwala uzyskać podłoże o największej wytrzymałości spośród izolowanych termicznie. Ma ponadto bardzo dużą wytrzymałość jeśli porównać go z innymi materiałami termoizolacyjnymi. Liczby mówią zresztą same za siebie, bo odporność tego kruszywa na miażdżenie w porównaniu np. do styropianu przeznaczonego na parkingi i podłogi jest od 3 do 10 razy większa.

Przykładowe rozwiązanie podłogi na gruncie na Leca® KERAMZYCIE www.leca.pl/rozwiazania/podloga-na-gruncie-wersja-podstawowa-keramzyt-luzem/ Zobacz 16 innych rozwiązań podłogi na gruncie www.leca.pl/rozwiazania/

Innym aspektem wartym podkreślenia jest niewielki ciężar wykonanej w ten sposób podłogi na gruncie, bo 30 centymetrowa warstwa keramzytu o wadze ok. 100 kg zastępuje podsypkę piaskową (5 cm) i podłoże betonowe (15 cm), które łącznie ważą ponad 400 kg. Dalsze odciążenie podłoża jest możliwe dzięki zmniejszeniu grubości płyty żelbetowej układanej bezpośrednio pod posadzką, co jest szczególnie ważne przy budowie hal na gruntach o niskiej nośności lub o niejednolitym uwarstwieniu podłoża.

Możliwość odciążenia podłoża ma nie tylko swój wymiar techniczny, ale także ekonomiczny. Rachunek jest prosty – przy zastosowaniu keramzytu impregnowanego cena całej inwestycji się obniża, bo ograniczone są np. koszty, które inwestor najczęściej ponosi się na wzmocnienie podłoża innymi metodami, takimi jak np. palowanie czy też pełna wymiana gruntu do poziomu warstw nośnych. Z tego powodu kruszywo coraz częściej wykorzystywane jest jako podłoże podłogi na gruncie w halach przemysłowych, magazynowych, garażach, obiektach sakralnych oraz użyteczności publicznej, tym bardziej, że jego trwałość odpowiada trwałości innych materiałów ceramicznych.

Najdobitniejszym potwierdzeniem tego faktu są statystyki. W ciągu ostatnich kilkunastu lat zgłoszono… zero (!) reklamacji z obiektów, w którym keramzyt impregnowany posłużył do wykonania posadzki na gruncie.

| Podłoga w garażu przy domu powinna: •być odporna na zabrudzenia od olejów, smarów, benzyny itp., •odprowadzać wodę z deszczu, śniegu i lodu, •przenosić obciążenia od ciężaru pojazdu, •przenosić obciążenia związane hamowaniem i nagłym ruszaniem pojazdu, •izolować termicznie pomieszczenie przed utratą ciepła. Jak sprostać jednocześnie wszystkim tym wymaganiom i zbudować podłogę w garażu, która będzie bezproblemowa w toku eksploatacji? Przeczytaj poradę eksperta: www.leca.pl/pomoc/porada-eksperta/podloga-na-gruncie-w-garazu/ |

Z ofertą firmy można zapoznać się na stronie: www.leca.pl