CAB 56, jedna z większych konsorcjów handlowych z branży budowlanej we Francji, uruchomiła nowy, automatyczny magazyn. W ramach generalnego wykonawstwa firma OHRA była odpowiedzialna za realizację wyposażenia regałowego, wdrożenie systemu zarządzania magazynem (WMS) oraz integrację elementów obsługi regałów.

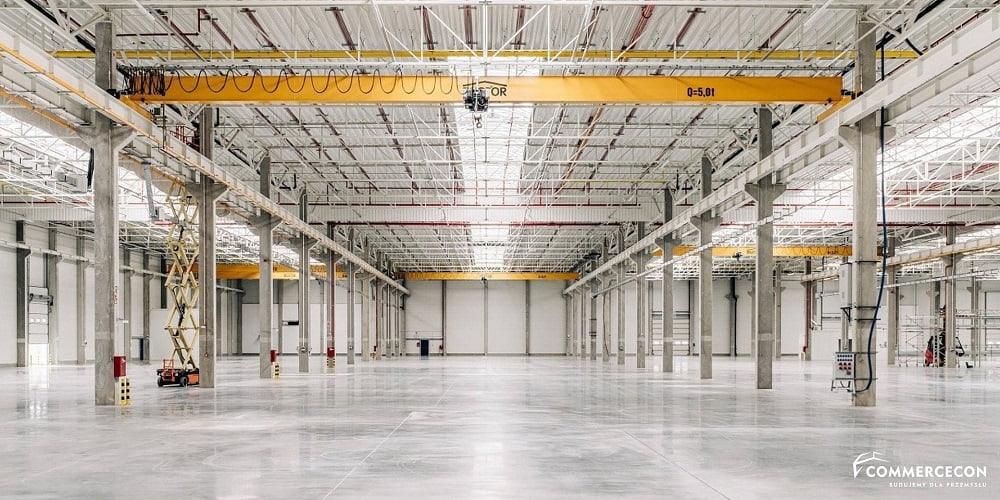

Dzięki nowej hali magazynowej o powierzchni 4.500 m² w gminie Plescop w Bretanii firma mogła znacznie powiększyć powierzchnię magazynową do składowania długich towarów, płyt wiórowych, laminatów i towarów składowanych na paletach. Oprócz nowego systemu regałów firmy OHRA i przenośników produkcji Hamon, jak też urządzeń sterowania regałami (RBG) z firmy Koettgen, projekt obejmuje również system zarządzania magazynem połączony z oprogramowaniem przedsiębiorstwa CAB 56, w którym zintegrowane zostały wszystkie procesy związane ze składowaniem, komisjonowaniem i wysyłką towarów na obszar obejmujący łącznie 20.000 metrów kwadratowych.

Zespół projektowy składający się z pracowników CAB56, Axisbois Consultants oraz OHRA podzielił inwestycję na trzy specyficzne strefy i kroki, które wymagają wdrożenia: pierwsza strefa obejmuje automatyczne złożenie w magazynie i wycofanie z magazynu laminatów, płyt wiórowych i MDF. Drugi obszar to automatyczne zarządzanie różnymi materiałami budowlanymi jak profile aluminiowe, okna, blaty stołowe lub deski parkietowe. Trzecie zadanie polega na zintegrowaniu wszystkich pozostałych obszarów magazynu na terenie zakładu, do czego należy również przyłączenie magazynu zewnętrznego do WMS z użyciem kodów paskowych oraz terminalu radiowego na wszystkich środkach transportu.

Budowa budynku o wysokości 20 metrów rozpoczęła się w czerwcu 2011, a główna struktura budynku wraz z płytą podłogową, powłoką budynku oraz zadaszeniem została ukończona pod koniec roku 2012. Montaż ważących ponad 900 ton elementów regałów rozpoczął się w styczniu 2012 i zakończył się po czterech miesiącach. W lutym 2012 zainstalowano pierwszy system RBG, a w kwietniu nastąpił rozruch.

W strefie 1 pełnoautomatyczny system obsługi regałów steruje składaniem i odbiorem z magazynu płyty wiórowych w pakietach lub paletowanych laminowanych paneli podłogowych, które mają do 5,1 metra długości i masę do 5 ton. System RBG obsługuje przy tym wszystkie trzy alejki w tej strefie magazynu. Towary są wydawane albo na zlecenie klientów, albo do własnej obróbki do wewnątrzzakładowego przycinania. Przenośniki łańcuchowe lub rolkowe przejmą towary od RBG i transportują je do odpowiednich stanowisk roboczych.

Osiem alejek strefy 2 jest obsługiwanych przez system RBG, który ma nośność 4 ton i potrafi unieść towary o długości do 4,2 metra na wysokość do 12,5 metra. RBG mogą pracować zarówno całkowicie automatycznie, na przykład uzupełniać nocą stany towarów, jak również półautomatycznie wg zasady „staff-to-product“. W trybie półautomatycznym ręczne komisjonowanie jest połączone z innymi dzięki wykorzystaniu zalet automatycznej manipulacji. RGB ze swoją prędkością maksymalną 150 metrów na minutę mogą wykonać ponad 50 procesów na godzinę.

W obu strefach zainstalowano regały wysięgnikowe, ponieważ dają one najbardziej elastyczne możliwości składowania najróżniejszych towarów oferowanych przez CAB56. Regały mają wysokość 14,5 metra i długość 75 metrów, o maksymalnym obciążeniu łącznym 19.200 kilogramów. Konstrukcja regału utrzymuje poza tym górne szyny prowadzące systemu RBG.

Trzeci i kończący ostatni projektu – strefa 3 – obejmuje połączenie do WMS wszystkich nowych i istniejących już stref magazynu na całym terenie składu, a więc również składu naziemnego na zewnątrz oraz miejsc przygotowania towaru. W tym celu wszystkie wózki widłowe zostały wyposażone w mobilne, połączone z centralą radiowo terminale danych, za pośrednictwem których pracownik otrzymuje zlecenia bez papierowych formularzy, a kierownictwo magazynu otrzymuje w czasie rzeczywistym lepszą informację o danym procesie w składzie.

Philippe Mérian, dyrektor zarządzający CAB56:

„Pod względem wielkości i kompleksowości jest to pierwszy obiekt tego rodzaju we Francji i w naszym sektorze rynkowym. Wiele współpracujących z nami firm i zaprzyjaźnionych osób zajmujących się handlem drewnem zwiedziło nasz obiekt, aby samemu przekonać się, co zrealizowaliśmy z firmą OHRA. Zwiększyliśmy naszą powierzchnię magazynową o prawie 50 procent i jednocześnie uniknęliśmy konieczności budowy drugiego magazynu. Musimy przyznać – na początku weszliśmy na nieznany nam ląd, ale zaufaliśmy fachowości naszych wieloletnich partnerów, którzy uruchomili podobne instalacje w innych krajach. Naszą wizją było posiadanie pełnej kontroli nad wszystkimi procesami dystrybucji, uniknięcie błędów oraz uszkodzeń towarów w trakcie składowania i manipulacji produktami, jak również zminimalizowanie procesów manipulacji, aby nie spowodowały one zmniejszenia jakości produktów i oraz zredukowały możliwość wystąpienia wypadków podczas pracy. I te cele zrealizowaliśmy. W pierwszym miesiącu po fazie 1 podwoiła się produktywność w naszym warsztacie meblowym, w którym produkujemy jako podwykonawca elementy drewniane dla naszych klientów. Wskaźnik uszkodzeń towarów wynosi obecnie blisko zero, a dzięki zredukowaniu manipulacji ciężkimi produktami znacznie obniżyliśmy ilość wypadków i nie notujemy już błędów podczas komisjonowania. Mamy stałą kontrolę zasobów i unikamy błędów związanych z oceną stanów magazynowych.

Oczywiście na początku nie doceniliśmy zakresu procesu dla naszego przedsiębiorstwa i naszych pracowników, ale dokonaliśmy ogromnych zmian i podjęliśmy właściwą decyzję, w szczególności jak się pomyśli o obecnej koniunkturze.“

Data publikacji: 2014-01-28